При такій конструкції ніяк не вдається уникнути контакту різьбового вузла з циркулюючою всередині системи робочим середовищем, а так як вона зазвичай знаходиться під високим тиском їй не становить особливих труднощів проникнути назовні через хоча і мінімальні, але достатні для проходження зазори між витками. Якщо не вживати заходів до усунення цього вкрай небажаного явища, продукти перекачування, що вирвалися в довкілля, можуть завдати їй істотної шкоди, не кажучи вже про серйозну економічну шкоду через значну втрату цінного продукту. У деяких випадках на практиці у разі виникнення аварійних ситуацій навіть виникає загроза людським життям, а простої обладнання обертаються величезними збитками. Саме з цих причин при експлуатації всіх різновидів запірно-регулюючої арматури з описаними конструктивними особливостями найважливіше значення має застосовується для ущільнення зазору між корпусом і рухомим штоком сальникове набивання, що успішно запобігає викидам в атмосферу навіть газоподібних робочих середовищ, що знаходяться під дуже високим тиском.

З її особливостей варто докладно зупинитись на таких:

Базовою сировиною для виготовлення служить азбест, що отримується з кристалів деяких силікатів. Зроблений з нього шнур успадковує стійкість до високих температур, тому матеріал з впевненістю можна застосовувати в системах для перерозподілу перегрітої водяної пари, що отримується в котельних установках, придатного як для опалення різних приміщень, так і для здійснення робочих циклів верстатного обладнання або обертання турбін.

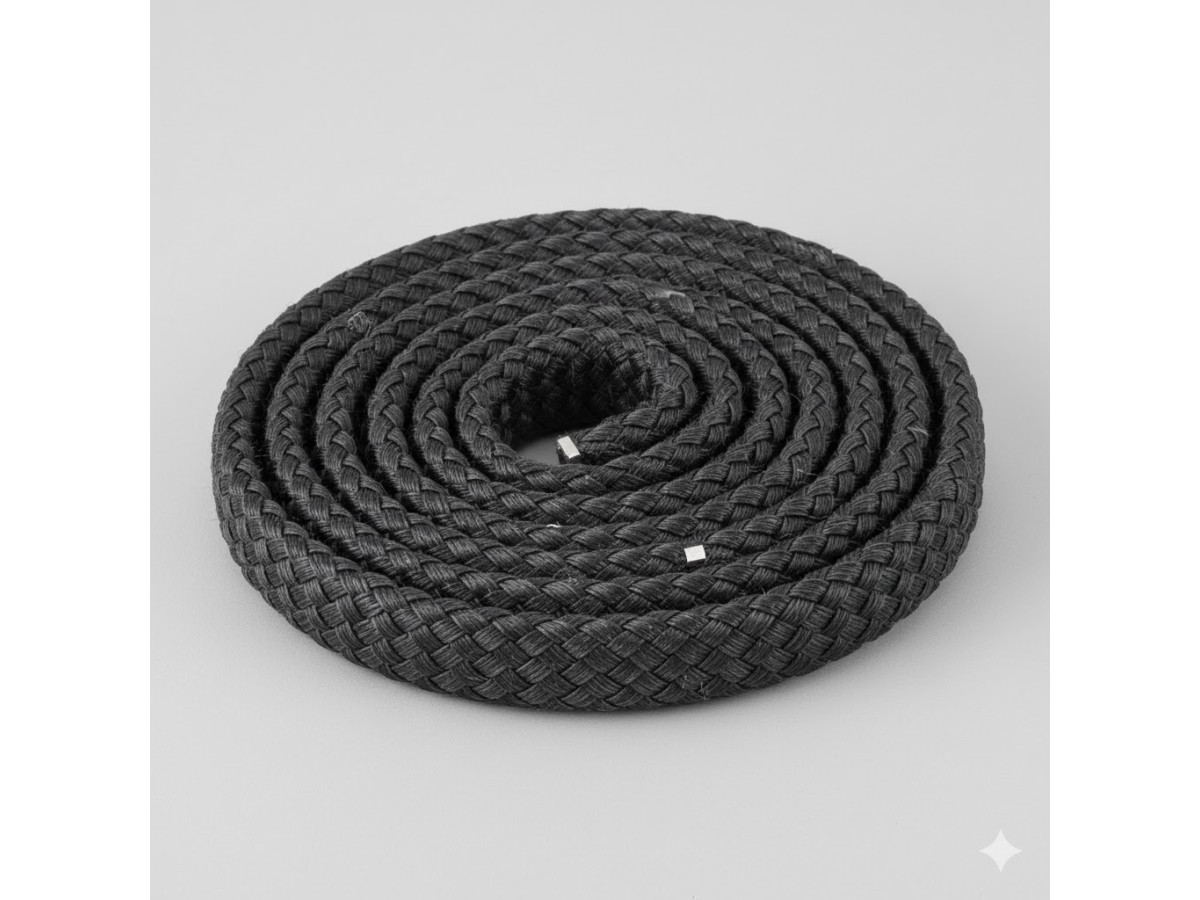

З виробом дуже зручно працювати, так як для різання на шматки потрібної довжини досить звичайного ножа, а для утрамбовування простої викрутки. За рахунок високої пластичності за рахунок створюваного фіксуючим фланцем накидним або гайкою натиску відбувається щільне заповнення простору між штоком і корпусом і тим самим забезпечується достатня для робочого режиму герметичність.

За рахунок просочення графітової пастою або мінеральною олією підвищуються антифрикційні властивості, не тільки забезпечують більш вільний хід рухомий деталі, а й сприяють збереженню ущільнювача через зниження тертя навантажень, що створюються.

Подібні функції виконує і дешевша смоляна намистина, що використовується для ущільнення зазорів між кінцем однієї та розтрубом іншої чавунної труби при монтажі каналізаційних систем. Тут не потрібна стійкість до високих температур і забезпечення ідеальних для ковзання умов, проте застосовувані для виробництва волокна повинні володіти достатньою стійкістю до впливу, що викликається фекаліями мікроорганізмами, що живляться.

Використані як ущільнювачі аналоги сальникового набивання

Для нерухомих сполук сальникове набивання використовувати в більшості випадків недоцільно, тому застосовуються інші матеріали, про які варто коротко розповісти окремо.

Пароніт

Якщо азбест не звивати у шнур, а спресувати його суміш із пластифікуючими добавками і просушити можна отримати пароніт з листів якого потім вирізуються прокладки будь-якої конфігурації. Такі деталі здатні працювати в набагато складніших умовах ніж сальникове набивання, наприклад при стиковці частин димоходів або двигунів внутрішнього згоряння, що контактують з розпеченими газами. При введенні всередину армуючого каркаса із металевої сітки помітно підвищується механічна міцність, що дозволяє розширити спектр застосування при суттєвих навантаженнях.

Техпластина ТМКЩ

Якщо від ущільнювального елемента потрібна достатня еластичність, її може забезпечити техпластина ТМКЩ. Служба вихідної сировини для її виробництва гума без шкоди для себе контактує з кислотами, лугами, розчинами солей, тому виріб придатний для експлуатації на морських суднах та хімічних підприємствах.